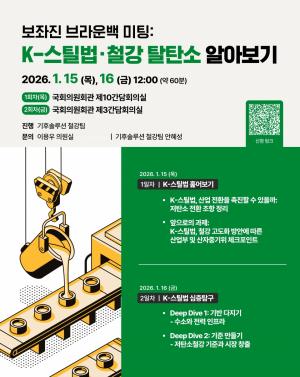

현대제철, 3세대 강판 상용화 눈앞… 친환경 공정 혁신 N.S.R 열처리기술까지

(사진출처=현대제철)

(사진출처=현대제철)

현대제철이 10년 넘게 개발해 온 차세대 자동차용 강판이 상업화를 눈앞에 두고 있다.고강도와 고성형성을 모두 갖춘 3세대 강판은 차체 구조 부품에 적합한 소재로, 현재 현대차그룹과 글로벌 완성차 업체들과의 협력 아래 성형성 테스트가 진행 중이다.현대제철 2냉연 공장에는 PL/TCM(연속산세압연설비)과 도금 라인 사이에 자리 잡은 새 열처리 구간이 있다. 이곳은 현대제철의 3세대 강판 제조 핵심 공정으로, 달군 판재를 초당 50℃ 이상으로 급속 냉각(퀜칭)해 페라이트·템퍼드 마르텐사이트·잔류 오스테나이트가 공존하는 미세조직을 만든다.

이전 세대 강판과 비교하면 진화의 폭이 뚜렷하다. 1세대 고장력강은 비교적 연성이 높지만 강도가 낮았고, 2세대 초고장력강은 강도는 높았으나 성형성이 떨어졌다. 반면 3세대 강판(3rd Gen AHSS)은 두 특성을 모두 확보했다. 강도는 1.2GPa급으로 기존보다 높지만, 연신율은 유지돼 복잡한 부품 형상에도 대응할 수 있다. 충돌 시에는 단단하게 버티면서도 균일하게 구겨져 충격 에너지를 흡수한다.이러한 특성 덕분에 3세대 강판은 차체 하중을 지탱하는 프런트 사이드 멤버, 루프 사이드, 센터 필러, 범퍼빔 등 자동차의 핵심 구조 부품에 적용된다. 현재 완성차 업체들과 협력하며 성형성 및 충돌 내구 테스트를 진행 중이며, 모든 평가가 마무리되는 대로 2026년 본격 상업화에 돌입할 예정이다.

현대제철은 강판 개발뿐 아니라 제조 과정의 탄소 감축에서도 발 빠르게 움직이고 있다. 최근 현대자동차와 공동으로 개발한 N.S.R(Normalizing + Stress Relief) 열처리 기술은 기존 구상화 열처리의 비효율을 근본적으로 개선한 공정 혁신이다.기존 구상화 열처리는 냉간단조용 강재의 조직을 부드럽게 만들기 위해 30시간 이상 장시간 가열해야 했지만, N.S.R 기술은 두 단계를 결합해 공정 시간을 8시간 이내로 단축시켰다. 여기서 ‘노멀라이징(Normalizing)’은 강재를 달궜다 식혀 속 조직을 균일하게 만드는 과정이고, ‘스트레스 릴리프(Stress Relief)’는 가공이나 냉각 중 발생한 내부 응력을 풀어주는 과정이다. 이 두 공정을 조합해 시멘타이트(탄화철, Fe₃C) 입자를 미세하고 균일하게 분포시킨 것이 핵심으로, 강도의 균일성을 확보하면서도 탄소 배출을 약 40% 줄였다.

산업통상자원부의 NET(신기술 인증)을 획득하며 기술력을 공식 인정받은 이 공정은 실제 자동차 차동기어 냉간단조 부품에 처음 적용돼 30만km 주행 내구 시험을 통과했고, 올해 12월부터 투싼·쏘나타·아반떼 등 주요 차종 본격 양산될 예정이다.특히 차동기어 양산에 적용하면 연간 약 24억 원의 원가 절감과 1,624톤의 탄소 배출 감소 효과가 기대된다. 이번 성과는 제강사인 현대제철과 완성차 기업인 현대자동차가 원재료 단계부터 완성차까지 긴밀하게 협업한 결과라는 점에서 의미가 크다. 이러한 열처리 공정의 효율화는 단순한 에너지 절감을 넘어, 2050 탄소중립 전략에 한 걸음 더 다가서는 산업적 전환점이 될 것이다.

이야드 고객센터

경기 시흥시 마유로20번길 97